日本で基本的に用いられているMねじについて加工や設計の側面から情報をまとめてみました!ねじを回すだけのお仕事とかからかわれることもありますが、そんな簡単ではなくとても奥が深いです!

メートルねじとは/用途

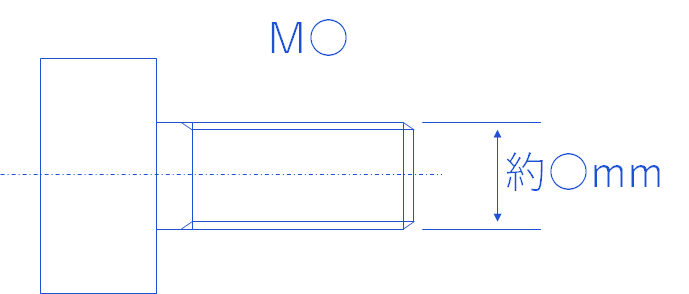

メートルねじ(Mねじ)とは日本で一般的に出回っているねじの形状で、M○というおねじがあればそれのねじ部外径が概ね○mmでねじ山角度が60°であるねじのことです。寸法などについてJIS規格(B 0205)にまとめられていて、一般的に使用されるねじの大きさやピッチについて優先順位を含めて規定されています。メートルねじの用途として以下のものが挙げられます。

- ワーク同士の締結

- ワークの高さ調整

- (一部)空圧回路の接続

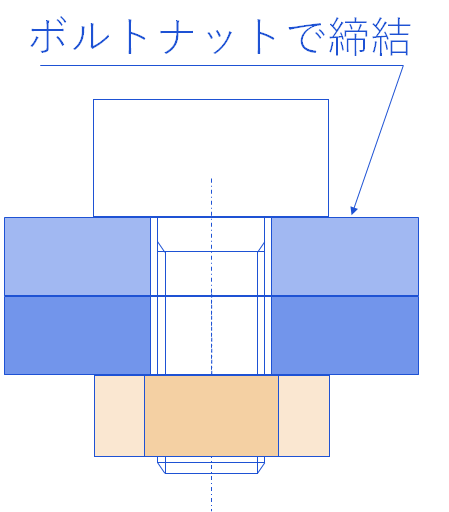

ワーク同士の締結

一番一般的な用途となります。単純明快2つ以上のワークを固定するためにボルトとナット(またはめねじがはいったワーク)を使用します。取り付けるワークを回転方向に制限する必要があれば少なくとも2つ以上のねじとナットを用いる(または面による拘束を付け加える)必要があります。この時締め付けによるワークを押さえつける力(軸力)は締付けトルクによりますが、ネジ部の潤滑によってばらつきが発生することに注意する必要があります。

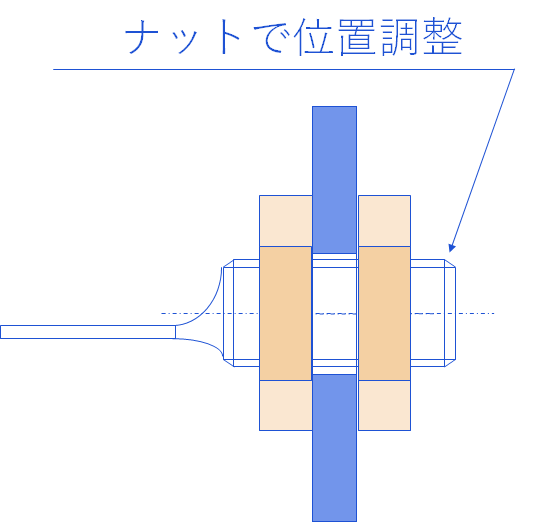

ワークの高さ位置調整

シリンダのストッパーや近接センサなどのように位置の微調整が必要な部分でねじが使用されます。その他パーツフィーダーの高さ合わせなどにも用いられます。このような用途の場合必要があれば後述するピッチを小さくするなどの工夫をします。

空圧回路の接続(気密接続)

小径のシリンダやそれを操作する電磁弁などは管用テーパねじではなくM3やM5を使用することがあります。Mねじの場合はシールテープではなく端面の小径ガスケット部気密を保持締結します。空圧で使用される場合、空気を通すために中心が抜けているので締め付けトルクに注意しないとねじ切ってしまうことがあります。

管用ねじとは

ねじ面がテーパになっているねじの規格で一般に配管で使用されるねじです。RがおねじRcがめねじを表しています。インチ表記のため例えばR1の場合ネジ部の大きさが概ね1インチとなります。

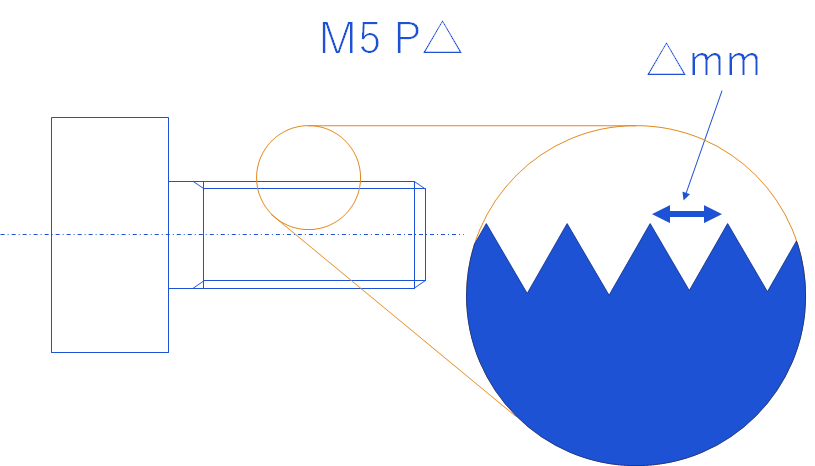

ピッチの違い

ねじ系一般的に並目と細目(さいめ)という分類があります。M5P△と表記され△の部分が山と山の距離(ピッチ)を表しています。並目の場合は一般的にピッチを書く必要はありませんが細目の場合はピッチを図面に明記する必要があります。

並目

一般的に使用されるピッチです。特にピッチ指定をせずにM4 M5と普通に表記された場合はこのピッチを用います。通常のボルトなどでのワーク同士の締結で使用されます。大雑把な高さあわさにも使用されますが、その場合は後述の細目のねじを使用することもあります。

| 1欄 | 2欄 | 3欄 | ピッチP | 引っかかり高さH | めねじ谷径(D) おねじ山径(d) | めねじ有効径(D2) おねじ有効径(d2) | めねじ内径(D) おねじ外径(d) |

|---|---|---|---|---|---|---|---|

| M1 M1.2 | M1.1 | 0.25 0.25 0.25 | 0.135 0.135 0.135 | 1.000 1.100 1.200 | 0.838 0.938 1.038 | 0.729 0.829 0.929 | |

| M1.6 | M1.4 M1.8 | 0.3 0.35 0.35 | 0.162 0.189 0.189 | 1.400 1.600 1.800 | 1.205 1.373 1.573 | 1.075 1.221 1.421 | |

| M2 M2.5 | M2.2 | 0.4 0.45 0.45 | 0.217 0.244 0.244 | 2.000 2.200 2.500 | 1.740 1.908 2.208 | 1.567 1.713 2.013 | |

| M3 M4 | M3.5 | 0.5 0.6 0.7 | 0.271 0.325 0.379 | 3.000 3.500 4.000 | 2.675 3.110 3.545 | 2.459 2.850 3.242 | |

M5 M6 | M4.5 | 0.75 0.8 1 | 0.406 0.433 0.541 | 4.500 5.000 6.000 | 4.013 4.480 5.350 | 3.688 4.134 4.917 | |

| M8 | M7 M9 | 1 1.25 1.25 | 0.541 0.677 0.677 | 7.000 8.000 9.000 | 6.350 7.188 8.188 | 5.917 6.647 7.647 | |

| M10 M12 | M11 | 1.5 1.5 1.75 | 0.812 0.812 0.947 | 10.000 11.000 12.000 | 9.026 10.026 10.863 | 8.376 9.376 10.106 | |

| M16 | M14 M18 | 2 2 2.5 | 1.083 1.083 1.353 | 14.000 16.000 18.000 | 12.701 14.701 16.376 | 11.835 13.835 15.294 | |

| M20 M24 | M22 | 2.5 2.5 3 | 1.353 1.353 1.624 | 20.000 22.000 24.000 | 18.376 20.376 22.051 | 17.294 19.294 20.752 | |

| M30 | M27 M33 | 3 3.5 3.5 | 1.624 1.894 1.894 | 27.000 30.000 33.000 | 25.051 27.727 30.727 | 23.752 26.211 29.211 | |

| M36 M42 | M39 | 4 4 4.5 | 2.165 2.165 2.436 | 36.000 39.000 42.000 | 33.402 36.402 39.077 | 31.670 34.670 37.129 | |

| M48 | M45 M52 | 4.5 5 5 | 2.436 2.706 2.706 | 45.000 48.000 52.000 | 42.077 44.752 48.752 | 40.129 42.587 46.587 | |

| M56 M64 | M60 M68 | 5.5 5.5 6 6 | 2.977 2.977 3.248 3.248 | 56.000 60.000 64.000 68.000 | 52.428 56.428 60.103 64.103 | 50.046 54.046 57.505 61.505 |

並目を使用するメリット

- 一般的に部材を手に入れやすい(ボルトナットなど)

- 計測機器も手に入れやすい(ネジゲージなど)

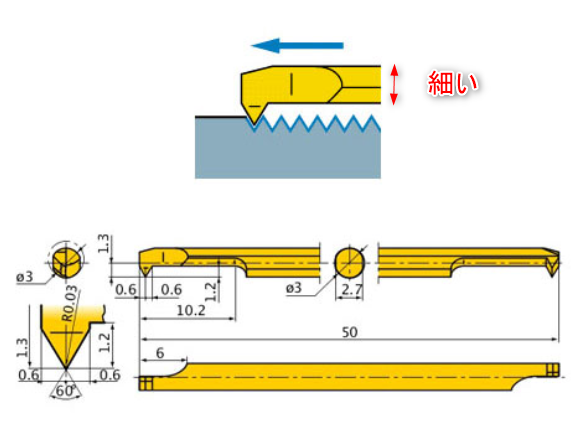

細目

一般的に使用されるねじよりピッチが細かいねじです。M12の並目はP1.75ですが細目ではM12P1.0など指定することができます。

細目を使用するメリット

- 回転あたりの送りを短くできるので突き出し長さの調整の感度が高い(1回転あたりの進行量が小さい)

- ピッチ大による強度確保より、ピッチ小による内径部の流路確保を優先することができる

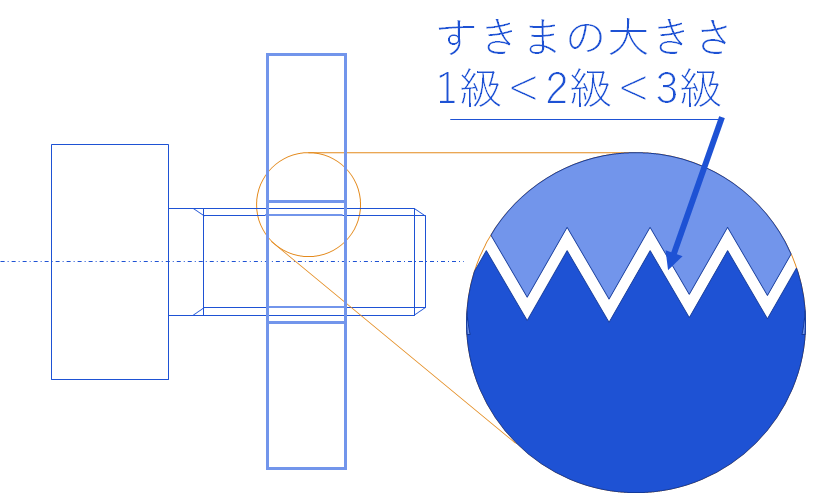

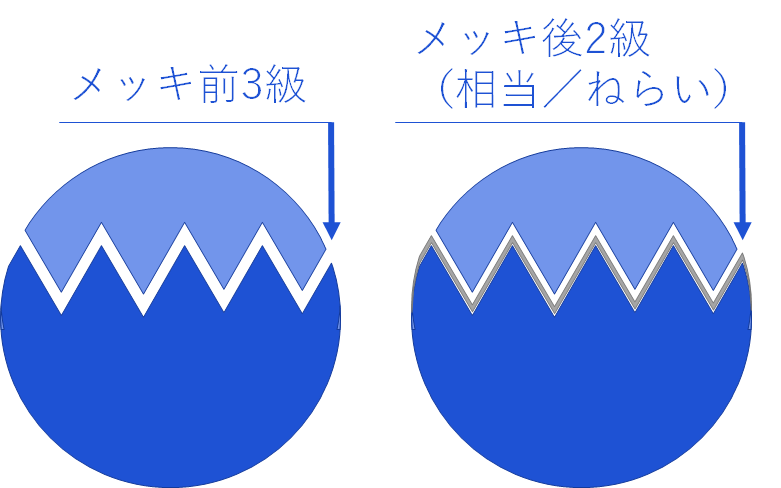

ねじの等級と確認

ねじには等級というものがあり一般的に1級〜3級が用いられます。1級がボルトナットの精度が高く、ねじ込んだときのあそびが非常に少ないです。一方3級ではボルトナットの遊びがとても多くつくられます。

つまりおねじの場合、1級ねじは外形が一番大きく 3級が一番小さくなります。逆にめねじの場合、1級ねじは内径が一番小さく 3級が一番大きくなります。

勘違いしやすいですが、1級のめねじおねじを、つくったら2級を満たしているとは限りません。1級で合格の範囲と2級で合格の範囲はかぶっていますが、完全な包含関係とはなりませんので注意してください。

等級の使い分け

これだけ語っておいて拍子抜けですが、特に何もなければ2級を選択します。

まれに後にメッキを乗せる分分厚くなるということを前提に3級を指定することがあります。この場合、メッキを行う業者、加工業者としっかり打ち合わせをしないとトラブルが起きることが多々あります。

メッキの場合膜厚指定に対しての専用ゲージを作成する場合もあります。この場合取り決めがしっかりできる反面、ゲージのコスト面で不利になります。

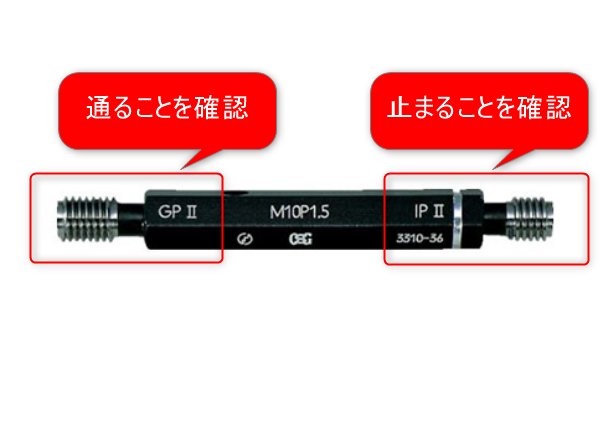

確認方法/ねじ計測機器

JISを調べると以下のような公差がもうけられています。これを満たすようにノギスなどを用いて検査していたら大変なことになりますので、限界ねじゲージを用います。

ねじゲージはめねじを調べるとプラグゲージとおねじを調べるリングゲージがあります。

それぞれ一般的に1級用〜3級用が存在していて基本的に共用することはできません。

プラグゲージ

プラグゲージはめねじを計測する測定器具です。

Mねじのばあいは通りゲージ(GP)と止まりゲージ(NP/旧JIS WP IP)があり、文字通り 通りゲージをしっかりねじ込むことができ、かつ止まりゲージが通らないこと(2回転を超えない)でめねじが適正であることを確認することができます。

リングゲージ

リングゲージはおねじを計測する測定器具です。基本的にはプラグゲージと考え方は同じになります。

Mねじのばあいは通りゲージ(GP)と止まりゲージ(NP/旧JIS WP IP)があり、文字通り 通りゲージをしっかりねじ込むことができ、かつ止まりゲージが通らないこと(2回転を超えない)でおねじが適正であることを確認することができます。

加工方法の種類

Mネジを切削加工する方法はいくつかあります。

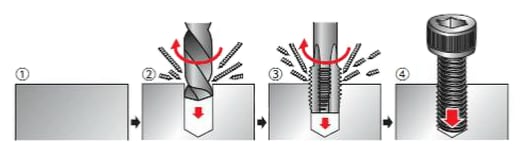

タップ/ダイス

下穴をあけたのち、タップを通すことでめねじをきることができます。対して規定の大きさの円柱を削り出したのち、ダイスを持ちいておねじをきることができます。

ボール盤やマシニングセンタ/旋盤にて適用することができます。また下穴/外形加工のみを行った後にハンドタップ/ダイスでねじを立てることもできます。

タップに関して、貫通の場合は穴部全部をねじにすることができます。しかし 止まり穴の場合はタップ本体の食いつきがあるため、穴全長をねじにすることができないことに留意する必要があります。

タップに関して詳しく見ていきます。以下のような種類があるので使用する際は参考にしてください。切粉の処理方法やタップ先端の不完全ねじ部の長さ(食いつき)が異なります。

- ハンドタップ

文字通り手動で使用するタップ 食いつきが長い

- ポイントタップ

通り穴用のタップで切粉を下に逃がすタップ 食いつきが長い

- スパイラルタップ

止まり穴用のタップで切粉を上に持ち上げるタップ 機械加工でよく使用され食いつきが短い(P1.5程度)

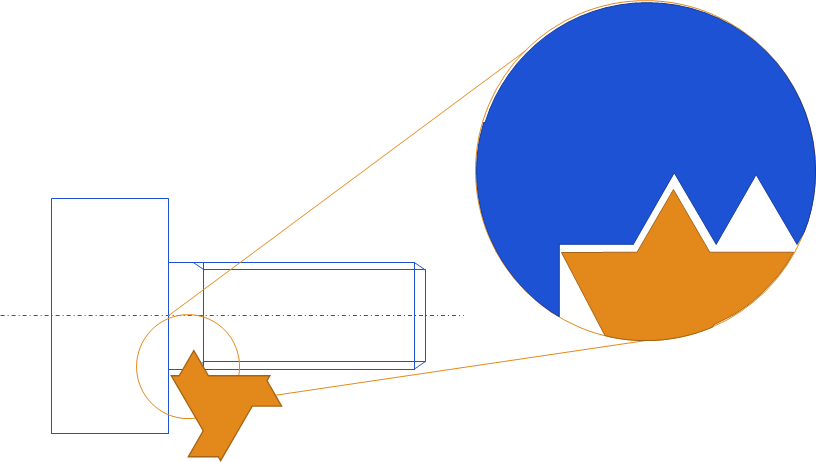

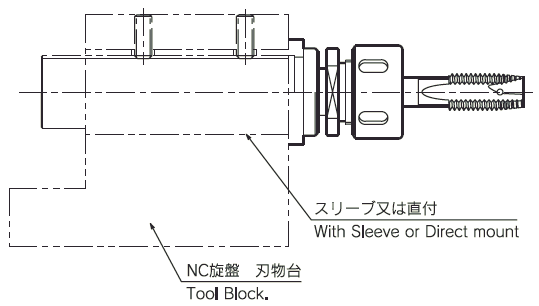

旋盤ねじ切り

旋盤でねじ切り用の刃物を使用し、主軸一回転あたりの送りを制御することでおねじ/めねじをきることができます。この場合、ねじ山先端のさらえの関係でネジのピッチに合わせて刃物を交換する必要性があります(さらえばが必要なければ先端60度の刃物で対応可能)

おねじに関して、ボルトの根本のような止まりがある場合はダイスと同様に完全にネジにすることはできません。刃物によって様々ですがピッチ×1.5程度はねじが切れません。完全にねじを通せるようにするには根本部にねじの谷径以下の溝をつけるなどの工夫が必要です。

止まり部分で完全ねじにできないのはめねじでも同様です。

NC旋盤でのチャンファリング ねじ切りは回転に合わせて刃物を送るが、最後のねじ終わり部の切り上げ時の角度はNC旋盤にチャンファリングの設定があり、どこまで壁近くまでねじを切れるかは機械によります。

さらに、めねじの場合は細い径では刃物自体が細くなるため、ねじ切り用の刃物を使用して深いねじを切ることは難しいです。小さい径を深くねじ切りしたい場合は旋盤でもタップを使用します。

旋盤のねじ切り刃物を使用したねじ切りのメリットは特定のピッチの刃物があればどんな径のねじも切ることができる点です(内径の場合はホルダー選定が必要)。例えばピッチ1.5の刃物があればM20P1.5のねじもM30P1.5のねじもきることができます。一方タップだとそれぞれのタップを用意しなければなりません。

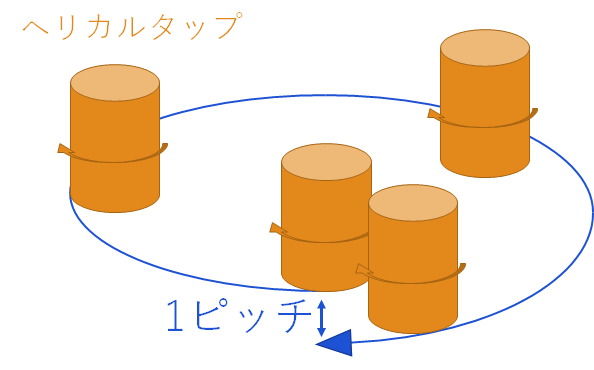

番外編/ヘリカルタップ

一般的なタップは回転するごとに三角の段が進んで行きます。ヘリカルタップとは回転しても進まないタップを用います。このヘリカルタップを回転させながら、下穴や外形加工済みの円柱に沿って走らせ1ピッチ分すすめることでねじをきることができます。

タップの種類を多数持つ必要がなくなりますが加工時間が長くなるので、マシニングセンタで大口径のねじをきるときに使用します。

Mねじについて基礎的なことを説明しました。それぞれの加工方法を簡単にでもイメージできるようになっておくと設計業務に活かせると思います。

コメント