ねじほど一般的に流通している固定用機械要素はありません。このねじについて少しだけ深く考えてみます。

※この文章はねじ入門という本を参考にして記述しています。

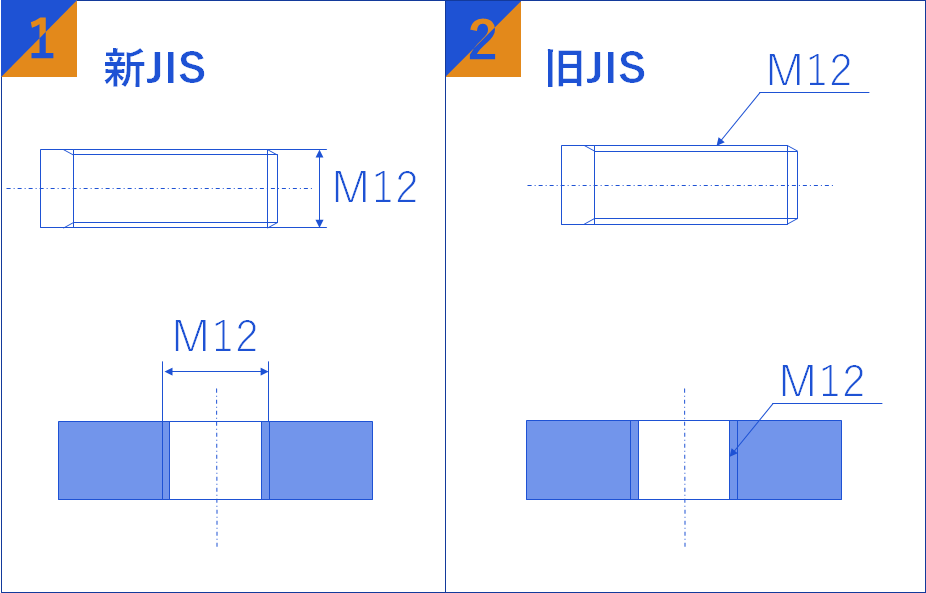

ねじの図面上の記述

ねじの図面記述は新JISになり表記がかわっています。この変更によって、図面にて使用する専有面積を少なくすることができますが、ゆとりがないため記述するねじが小さい場合は旧JISの書き方のほうが合理的ではあります。つまり、業務内容に合わせて記述方法を使い分ける必要があると思います。

とはいえ新JIS準拠の記述を今後推進するほうが無難ではあると思います。

ねじの軸力

ねじを回して止めるとその進行方向に大きな力を加え、非締結材を保持することができます。その力を軸力(ねじの軸方向にかかる力)といいます。

ものをしっかり締結するには必要な軸力を確保する必要かあります。

軸力の最大値はボルト自体の強度やナットの強度によって決まります。

| 機械的性質 | 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8(d≦16) | 8.8(d>16) | 9.8 | 10.9 | 12.9 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 引張強さRm(MPa)呼び | 300 | 400 | 400 | 500 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 |

| 引張強さRm(MPa)最小 | 330 | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 |

| 下降伏点ReL 0.2%耐力Rp0.2(MPa)呼び | 180 | 240 | 320 | 300 | 400 | 480 | 640 | 640 | 720 | 900 | 1220 |

| 下降伏点ReL 0.2%耐力Rp0.2(MPa)最小 | 190 | 240 | 340 | 300 | 420 | 480 | 640 | 660 | 720 | 940 | 1100 |

| 保証荷重応力Sp(MPa) | 180 | 225 | 310 | 280 | 380 | 440 | 580 | 600 | 650 | 830 | 97p |

| ナット強度区分 | 4 | 5 | 6 | 8 | 9 | 10 | 12 |

|---|---|---|---|---|---|---|---|

| 組合せボルト強度区分 | 3.6, 4.6, 4.8 | 3.6, 4.6, 4.8, 5.6, 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 |

| 組合せボルト呼び範囲 | >M16 | ≦M16 ≦M39 | ≦M39 | ≦M39 | ≦M16 | ≦M39 | ≦M39 |

| 強度区分 | ねじ系の範囲 | 引張強さ最小(MPa) | 永久伸び0.2%耐力(MPa) | 破断後の伸び最小(mm) |

|---|---|---|---|---|

| 50 | ≦M39 | 500 | 210 | 0.6d |

| 70 | ≦M24 | 700 | 450 | 0.4d |

| 80 | ≦M24 | 800 | 600 | 0.3d |

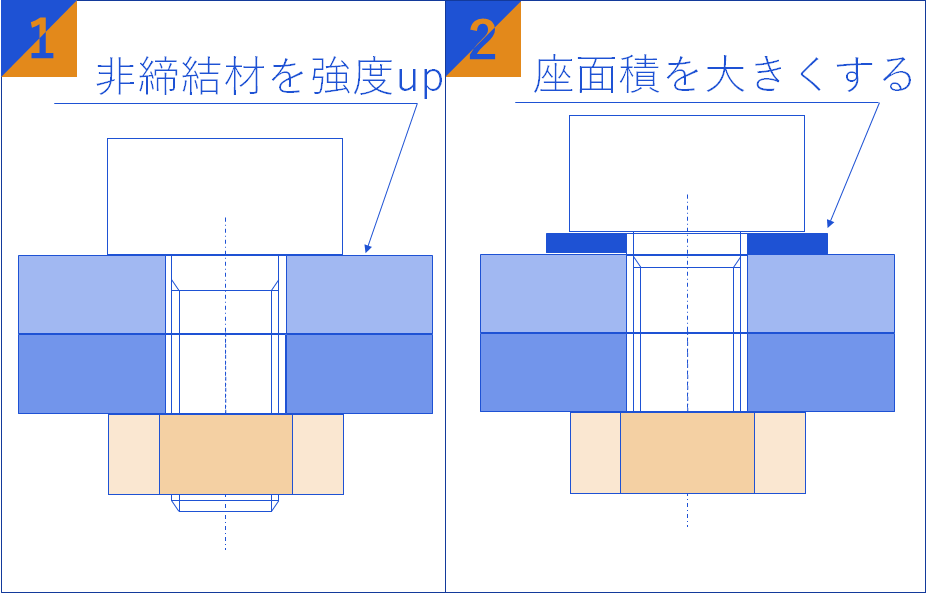

非締結材の強度

ねじによる締結の確かさはボルトナットのみではなく締結される材料にもよります。

締結される材料が柔らかい素材であればあるほど(最大面圧が低い素材)、緩みの危険や変形による軸力低下が生じます。

対策として以下のものが挙げられます。

- 非締結材料の強度を上げる

- 座面積を大きくする(軸力は一定のため)

非締結材自体を変更することは考えにくいため、実際にはワッシャなどを使い軸力による面圧を大きな面積で分散させることが簡単な対策になります。

ねじのトルク管理法における問題

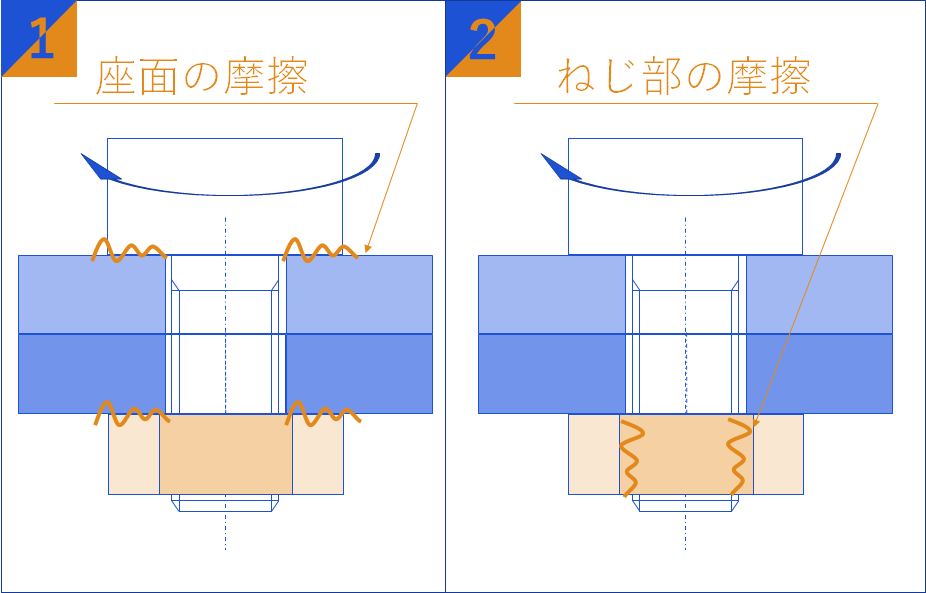

ねじの取り付けについて、一番汎用的に使用されている管理方法は締付けトルク管理である。世の中にあるトルクレンチを使えば、ある範囲内で一定のトルクで締め付けることができる。トルク管理によって取り付けを担保するには締付けトルクと軸力(実際に機能している軸方向に固定する力)の関係が一定であることが条件である。しかしこの関係には様々な要因で10〜50%程度のばらつきを持っている。取り付けボルトのサイズなどの関係で最大軸力がシビアな場合はそれらをよく考慮した上で締付けトルクを決定する必要がある。

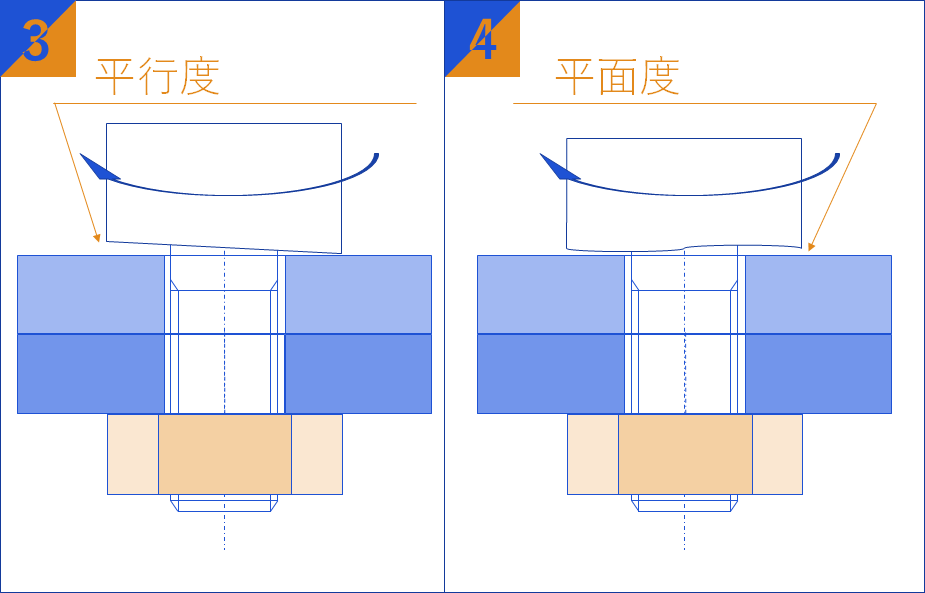

このばらつきが起きる原因についてかんたんにまとめると以下の要因がある

- ボルトの座面摩擦のばらつき

- ねじ部の摩擦のばらつき

- ボルト、ナット、非締結材の平行度

- ボルト頭部の平面度

ボルトに締付けトルクをかけるとすべてが軸力になるわけではなく、一部がボルト座面の摩擦やネジ部の摩擦になってしまいます。その摩擦が一定であれば締付けトルクと軸力の関係性は一定となりますが、その摩擦にばらつきによる軸力への影響が非常に大きいので、締め付ける際は以下の点に注意しなければならない。

- ボルト座面、ねじ部の潤滑

- ボルト、非締結材の平行度平面度の安定化

そして、ボルトの頭は一定の角度の傾きが許容されている(1°)とともに、ボルトの製造上の理由で座面のヘリ部分が数十マイクロ盛り上がっている事がある。そのため旋盤などで平面平行を作り出すことで軸力の安定性させることができる。

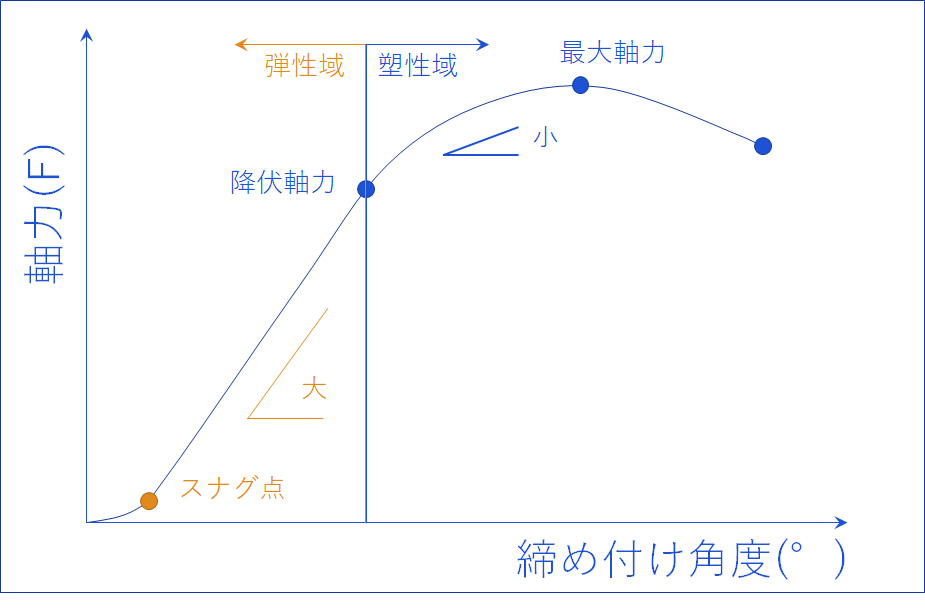

弾性域と塑性域

ボルトの締め付け時、低トルク域ではボルトはバネのような弾性で締結をし、緩めると元の状態に戻る。しかし、締め付けトルクがある値を超えると弾性域から塑性域へと変性し緩めても元のボルト形状に戻らなくなる。さらに高トルクで締め付けると最終的にボルトは破断します。

通常スペースに余裕があれば、なるべく強いボルトで最大軸力に余裕を見て低トルクで締付けトルク管理をすることが一番手っ取り早いですが(弾性域での管理)、ばらつきの少ない確実な軸力を得ようとした場合は締付けトルクに対して軸力の変動が少ない塑性域で回転角法を用いて管理するとよりよくなります。

回転角法はスナグ点と呼ばれるボルトが座面に密着した点から塑性域に達する特定の角度まで締め付けることで安定した軸力を得ます。角度に対して軸力の感度が低いため、誤差の少ない軸力を得ることができます。

絶対に外れてほしくないボルトに対してとても有効なボルトの締結管理方法となります。

しかし回転各法の場合は目標軸力がほとんど一定となるので、太いボルトに対して、小さな軸力を要求する際には向いていません。また塑性域まで締付けているため、一度使用したボルトの再利用ができないという弱点もあります。

締付けトルク法と回転角法の使い分ける

それぞれの使い分けを簡単にまとめました。

締付けトルク法

- 変形しやすいワークを挟んでいる場合

- ボルトの塑性域より小さな軸力を必要としている場合

- 取り外して部品を再利用することがある場合

回転角法

- 剛性の高い非締結材を使用している場合

- ボルトの塑性域での軸力を必要としている場合

- 対象ボルトをユーザー側で外すことを想定していない場合

単純なねじですが、考えを深めるととても奥深いですね!

コメント